-

WHATSAPP

WHATSAPP -

INS

INS -

WECHAT

WECHAT

Умные датчики добавляют интеллект в токарные и фрезерные инструменты

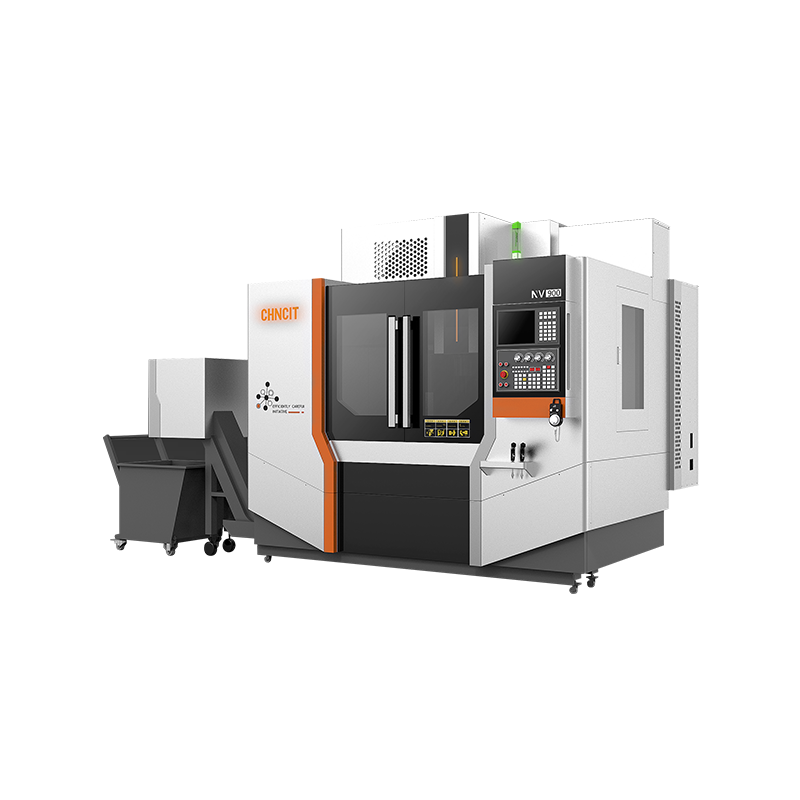

Мы обновили наши Токарный станок с ЧПУ системы в нашем Стоярный турнир Интегрируя технологии Smart Sensor. Внедряя интеллектуальные датчики непосредственно в станок, мы включаем мониторинг, адаптивный контроль и предиктивное обслуживание в реальном времени.

1. Почему умные датчики имеют значение в обработке ЧПУ

Обратная связь в реальном времени из датчиков вибрации, температуры, акустического момента, крутящего момента и смещения преобразует необработанное поведение машины в действенные идеи.

Такая интеграция превращает стандартный токарный станок с ЧПУ и фрезерную машину в подключенный, интеллектуальный производственный актив.

1.1 Ссылка на IIOT и Industry 4.0

Умные датчики подают данные в нашу платформу «Промышленное Интернет вещей» (IIOT). Это подключение поддерживает автоматизированное принятие решений и прогнозирующее планирование-стимулирование производительности и сокращение неожиданного времени простоя.

1.2 Анализ с поддержкой AI на краю

Встроенные датчики с возможностями Edge -AI могут мгновенно обнаружить аномалии, такие как износ инструмента или отклонения нагрузки шпинделя, и инициировать немедленное корректирующее действие.

2. Типы интеллектуальных датчиков на нашей фабрике с ЧПУ.

Чтобы обеспечить поистине интеллектуальные операции с ЧПУ и фрезерными машинами, мы развертываем ряд типов датчиков:

Датчики акустического излучения (AE): обнаружение ультра -высокочастотных сигналов, испускаемых во время резки. Идеально подходит для мониторинга обработки, износа инструментов и даже поломки.

Вибрация и акселерометры: контроль шпинделя и вибрации машины. Они помогают обнаружить болтовню, смещение или механический износ.

Датчики температуры: отслеживайте критические нагрева в зонах резки или подшипниках. Полезно для помещения тепловых аномалий, которые влияют на точность.

Датчики крутящего момента: измеряйте сопротивление при нагрузке веретена, чтобы обеспечить оставалось силы резки в безопасных и точных пределах.

Датчики емкостного смещения: обеспечить точные измерения положения и прогиба инструмента, повышая точность в обработке высокой толерантности.

3. Как используются данные интеллектуального датчика

3.1 Прогнозируемое обслуживание и оповещения о состоянии инструментов

Данные датчика, обрабатываемые с помощью моделей искусственного интеллекта, предсказывают износ инструмента или аномалии веретена, прежде чем они обострятся, что приводит к упреждающему планированию технического обслуживания и меньше незапланированных остановок.

3.2 Адаптивное управление обработкой

Когда обратная связь с датчиками показывает неожиданное повышение вибрации или температуры, наша система управления токарным станками и фрезерным токарным станками может динамически регулировать скорости подачи, скорости шпинделя или паузы для проверки - выработка последовательного качества.

3.3 качество и предотвращение дефектов

Мониторинг акустики в режиме реального времени и вибрационных потоков позволяет раннее обнаружение отклонения, болтовни или разрыва инструментов-уменьшение лома и переделки.

4. Преимущества, предоставленные на заводе Jiangnan CNC.

Более высокая точность обработки: раннее обнаружение и коррекция минимизируют размерную дисперсию.

Уменьшенное время простоя: прогнозирующие оповещения уменьшают перерывы, связанные с обслуживанием.

Улучшенный срок службы и эффективность инструмента: датчики обеспечивают более умное время смены инструмента и снижение износа.

Повышенная безопасность: мониторинг нагрузки и тепло избегает рисков отказа и способствует более безопасному рабочему месту.

5. Шаги внедрения в нашем объекте

5.1 Модернизация и новые машинные линии

Мы набираем как новые линии с ЧПУ, так и на фрезерных машинах, и модернизируем более старое оборудование с помощью интеллектуальных датчиков для сбора последовательных данных.

5.2 Data Pipeline на платформу аналитики

Выходы датчиков агрегируются на краевых устройствах и транслируются в нашу центральную аналитическую систему. Монитонные панели в реальном времени отображают здоровье шпинделя, прогнозы износа инструментов и тренды велосипедов.

5.3 Петли обратной связи для обучения

Понимание производственных прогонов возвращается в модели искусственного интеллекта, чтобы уточнить пороги обнаружения и адаптивную логику управления с течением времени, что делает каждую новую работу, умнее, чем предыдущая.

6. Пример приложений с нашей фабрики

Аэрокосмические компоненты с высокой толерантностью: датчики AE и обратная связь с смещением гарантируют, что детали остаются в допусках микронного уровня.

Расширение одного прототипирования: адаптивные корректировки на лету помогают уменьшить пробные сокращения и физические проверки для небольших или пользовательских заданий.

Серия автомобильных валов: датчики крутящего момента и вибрации оптимизируют скорости подачи и силы резки для постоянного качества деталей даже в разных пробегах.

Чтобы узнать больше о наших решениях с ЧПУ с поддержкой датчика или организуйте демонстрацию в нашем объекте, свяжитесь с нами. Мы рады помочь производителям использовать более высокую точность и более умную обработку.